1. 導入:なぜ3Dプリンタでヒンジを工夫すべきか

3Dプリンタを使っているのに、わざわざ市販のネジやピンを買って組み立てるのは少しスマートじゃありませんよね。

せっかくなら、出力した瞬間からカチカチと動き出す「一体造形(Print-in-Place)」のヒンジを設計してみませんか?もちろん、適当に隙間を作ればいいわけではありません。3Dプリンタ特有の「積層」の性質を無視すると、可動部が固着したり、動かした瞬間にポッキリ折れたりしてしまいます。時間をかけて「動かないゴミ」を作るのは、もう終わりにしましょう。

今回は、失敗しないヒンジ設計の考え方を解説します。適切なクリアランス設定から、強度を保つ造形方向のコツまで、今日から使えるテクニックをまとめました。

2. ヒンジ設計の核心:クリアランスと造形方向

運命を分ける「クリアランス」の設定

3Dプリンタで動くものを作る際、最も重要なのがパーツ同士の「隙間」です。

基本の数値:まずは 0.3mm を基準にしてください。

精度重視:調整が行き届いているなら 0.2mm。

安全策:絶対に固着させたくない場合は 0.4mm 確保すれば安心ですが、ガタつきは増えます。

「積層」を味方につける強度設計

3Dプリント品が壊れる原因のほとんどは、積層面が剥がれることにあります。

軸の向き:ヒンジの軸を垂直(Z軸方向)に立てて印刷するのは避けましょう。ねじり負荷がかかった際、積層の継ぎ目から簡単に折れてしまいます。

理想の向き:軸を地面と水平に寝かせて配置してください。樹脂の繊維が軸の長手方向に走ることで、強靭なヒンジになります。

3. 結局、テストプリントが最短ルートです

「設計図通りに作ったはずなのに、動かない」……誰もが最初にぶつかる壁です。

どれだけ完璧なデータを作っても、プリンタのクセやフィラメントの状態、気温によって仕上がりは変わります。いきなり大きなモデルを出力するのは、時間と材料を捨てるようなものです。 まずは0.1mmから0.5mmまで、0.05mm刻みで隙間を変えたテストモデルを最初に出力してください。それが今後の全ての設計において、あなたの「基準」になります。

4. Blenderでのヒンジ作成テクニック

3Dプリント製品は、シンプルな方が頑丈と相場が決まっています。

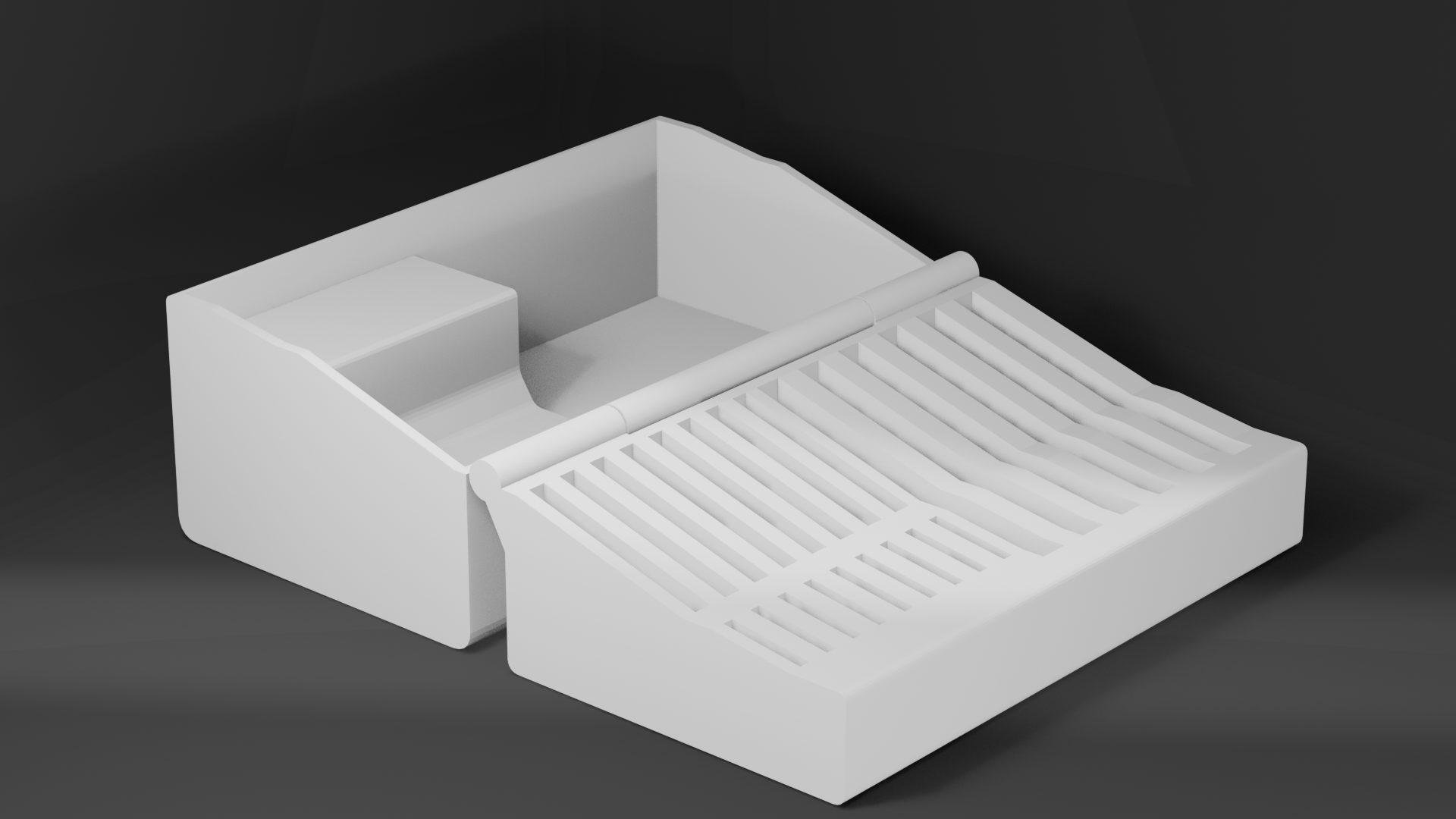

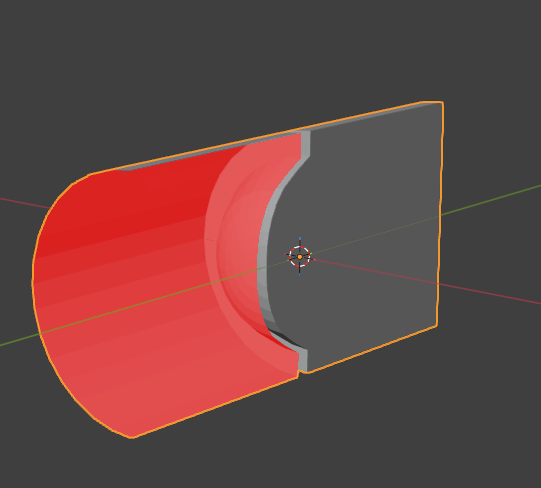

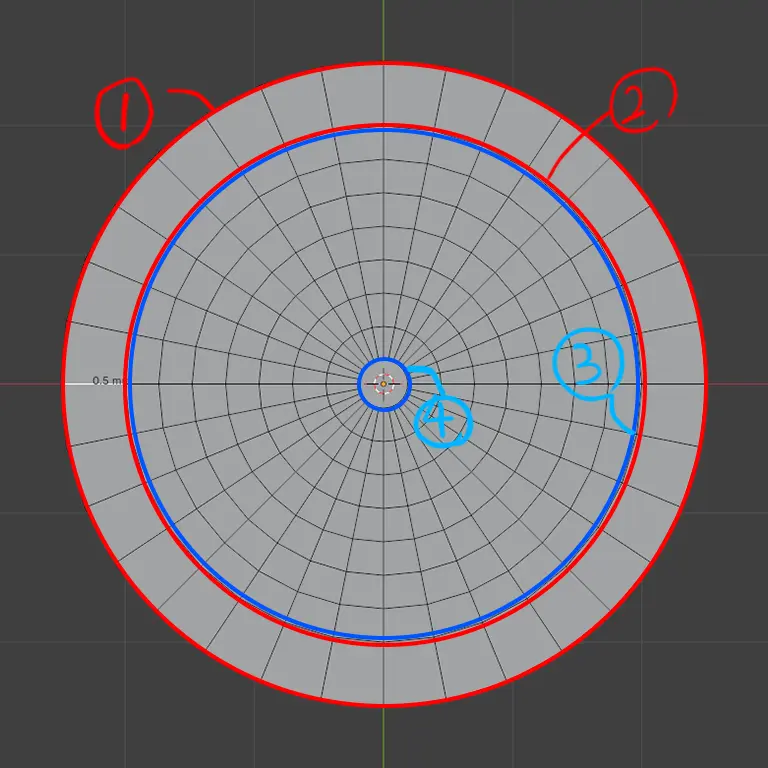

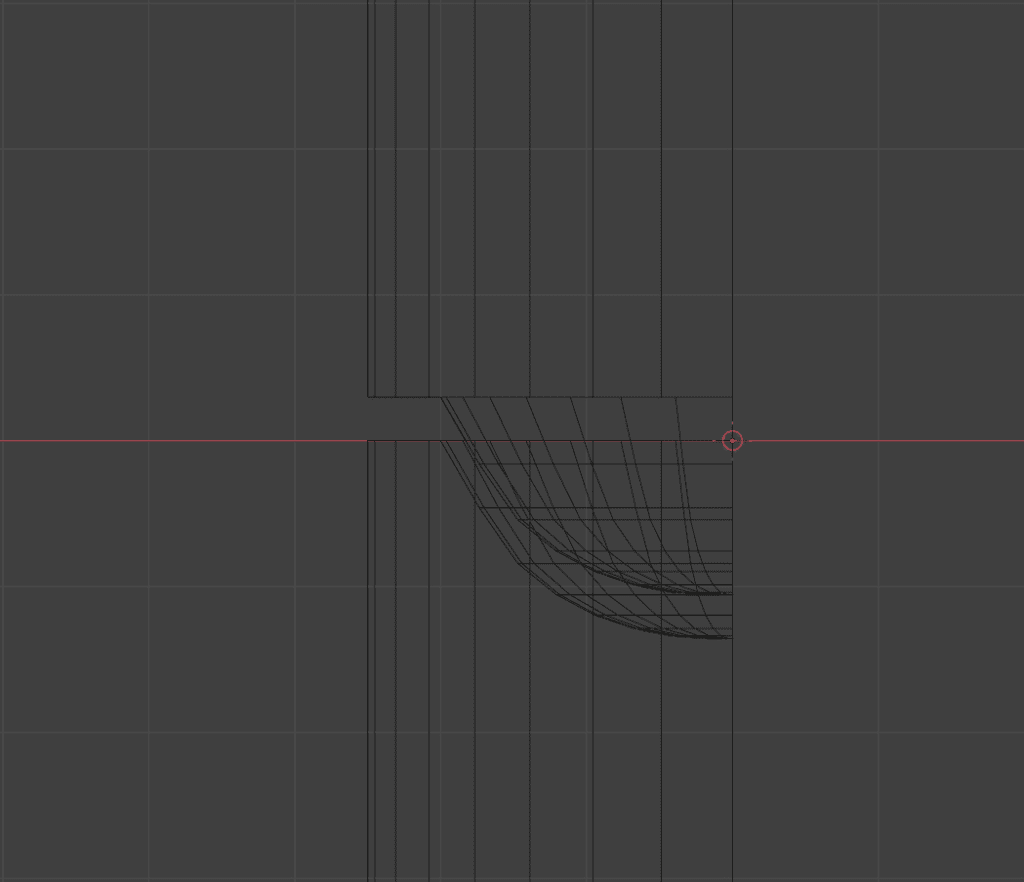

今回作成(紹介)するヒンジはこんな感じです(下画像)

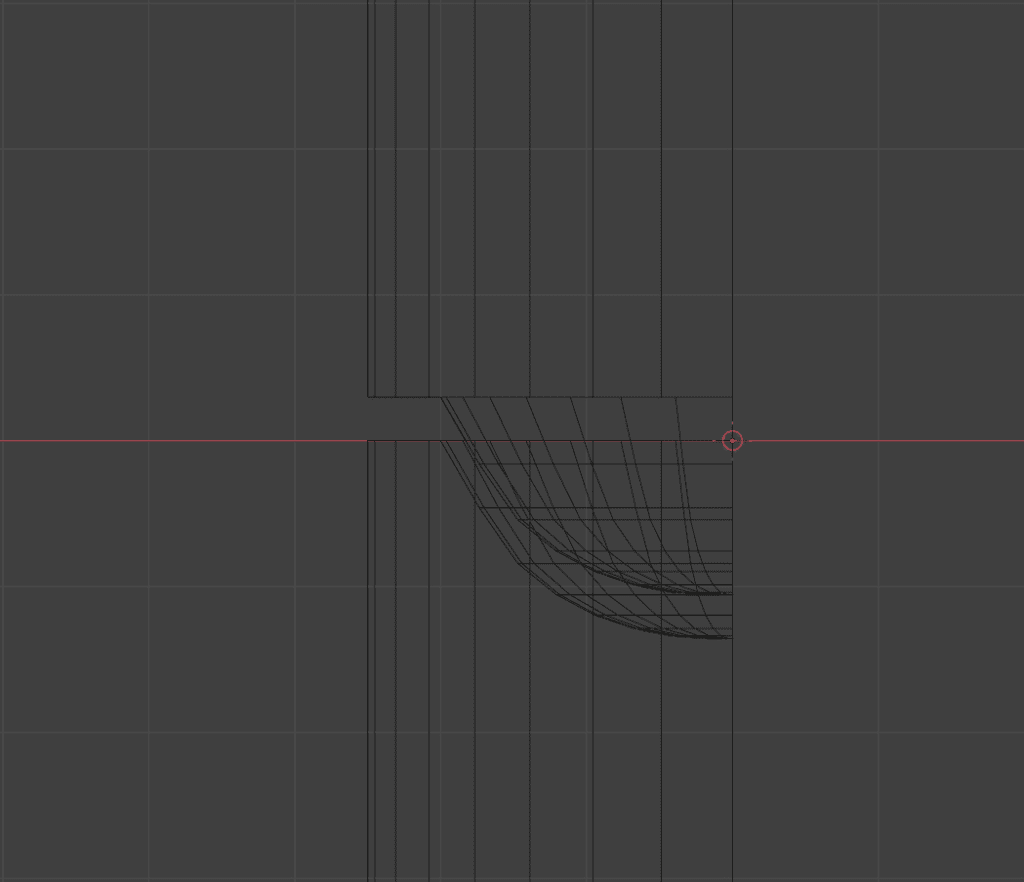

1マス1mm ↓↓↓↓

①直径5mm

②直径4mm

③直径4mm(折れ目)

④半球の頂点側(直径0.3mm目安)

・④の円(面)を選択して、プロポーショナル編集(プラス円のサイズ調整)で③の円が動かないように調整

・厚みを1.5mm~サイズに応じて調整する

3mm間隔で半球を設置できればOKなので、今回紹介したやり方以外でも、やり方もいっぱいあると思います。

5. まとめ

3Dプリンタならではの設計ができるようになると、モノづくりの幅は一気に広がります。最初は固着したり壊れたりするかもしれませんが、その失敗は「その設定ではダメだ」という貴重なデータです。

まずは小さなテストピースから始めて、自分だけの「黄金比」を見つけてください。一度コツを掴めば、既製品にはない、あなただけの便利なギミックが自由自在に作れるようになりますよ。